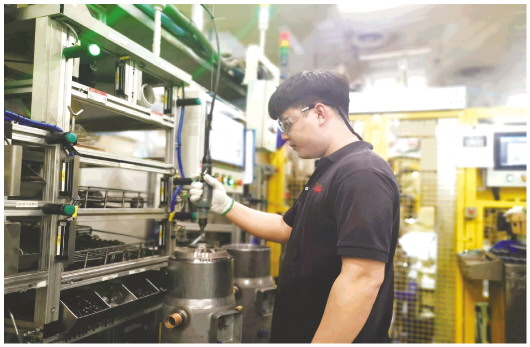

1月30日,丹佛斯商用壓縮機(jī)中國(guó)(天津)工廠員工在車間內(nèi)組裝產(chǎn)品。受訪者供圖

在日常生活中,冷酷是一個(gè)貶義詞,會(huì)讓人聯(lián)想到鐵石心腸般的無動(dòng)于衷。但在丹佛斯商用壓縮機(jī)中國(guó)(天津)工廠(以下簡(jiǎn)稱天津丹佛斯),它的含義則截然不同。

以全球制冷行業(yè)領(lǐng)導(dǎo)者著稱的丹佛斯,是丹麥最大的工業(yè)集團(tuán)。丹佛斯旗下的商用壓縮機(jī)制造商——天津丹佛斯扎根中國(guó)市場(chǎng)20多年,對(duì)“冷酷”的追求從未間斷過。

“英語的COOL有冷和酷兩種含義。為了足夠COOL的制冷能力,我們采用很酷的行業(yè)尖端技術(shù)。”天津丹佛斯高級(jí)運(yùn)營(yíng)總監(jiān)張瑞興的“繞口令”,說出了“冷”與“酷”的新解。

2019年,這家低調(diào)務(wù)實(shí)的外商獨(dú)資企業(yè),躋身全球“燈塔工廠”網(wǎng)絡(luò),成為天津市首家獲此殊榮的數(shù)字化轉(zhuǎn)型典范。

為“冷”而“酷”的天津丹佛斯,何以憑借一張普通的小卡片,登上數(shù)字經(jīng)濟(jì)的高速列車?一顆顆緊固的螺絲背后,又隱藏著怎樣的轉(zhuǎn)型之旅?

數(shù)十萬張卡片的煩惱

走進(jìn)天津丹佛斯廠區(qū),第一印象就是簡(jiǎn)約:整潔而略顯擁擠的車間里,似乎沒有一件多余的裝飾物,與想象中氣派的跨國(guó)公司工廠相去甚遠(yuǎn)。

自動(dòng)化生產(chǎn)線上,穿著深灰色工服的現(xiàn)場(chǎng)工人,雖然繁忙依舊,但人變少了,活也輕了。智能化生產(chǎn)流程有條不紊,已很難尋見熱火朝天的場(chǎng)面了。

在這里,每年有幾十萬臺(tái)壓縮機(jī)排隊(duì)下線,運(yùn)往全球各地,為眾多商超、寫字樓、冷鏈物流提供強(qiáng)勁“凍”力。

“憑借全數(shù)字追溯系統(tǒng)與智能傳感器、視覺檢測(cè),自動(dòng)監(jiān)控系統(tǒng)等數(shù)字工具,成功改善了質(zhì)量控制體系,在兩年內(nèi)將勞動(dòng)生產(chǎn)率提高了30%,客戶投訴率減少了57%。”世界經(jīng)濟(jì)論壇的專家評(píng)價(jià),說明數(shù)字化轉(zhuǎn)型最終還得靠數(shù)字說話。

自動(dòng)化生產(chǎn)線背后的故事,2003年進(jìn)廠的張瑞興最清楚不過。這位來自豐田汽車的工程師,參與了天津丹佛斯數(shù)字化改造的每一個(gè)節(jié)點(diǎn)。

按照行業(yè)規(guī)范,每臺(tái)商用壓縮機(jī)配備一張追蹤卡片——留存全部生產(chǎn)數(shù)據(jù)。一旦出現(xiàn)產(chǎn)品質(zhì)量問題,方便廠家追溯查找原因。只要壓縮機(jī)沒有報(bào)廢,這張卡片就需要一直保留。

2012年,天津丹佛斯年產(chǎn)商用壓縮機(jī)約25萬臺(tái),但尚未建立產(chǎn)品的數(shù)字化追溯系統(tǒng)。整理、存檔和查詢這些紙質(zhì)卡片,成了一件非常麻煩的事情。

“光存放就要占幾個(gè)房間,查找更像進(jìn)了大圖書館。可產(chǎn)量還要增加,以后怎么辦?”張瑞興回憶,廠里曾嘗試掃描錄入生產(chǎn)數(shù)據(jù),由于基數(shù)太大,用壞了不少掃描儀。

同時(shí),這些僅留在紙面上的產(chǎn)品信息——設(shè)備運(yùn)行狀態(tài)和工時(shí)工單等數(shù)據(jù),本可為工廠管理層決策提供統(tǒng)計(jì)依據(jù),最終卻因無法共享而變成數(shù)據(jù)垃圾。

從2012年開始,天津丹佛斯全數(shù)字追溯系統(tǒng)正式啟動(dòng)。

這個(gè)數(shù)字化改造項(xiàng)目的合作方——天津愛迪自動(dòng)化科技有限公司(以下簡(jiǎn)稱愛迪科技),也是天津丹佛斯的設(shè)備集成商,其負(fù)責(zé)人弋國(guó)成回憶,當(dāng)時(shí)每個(gè)車間的最后一站,都存放著厚厚一沓追蹤卡片。

“改造后,電子看板取代了紙質(zhì)追蹤卡,現(xiàn)場(chǎng)感覺一下子清爽了。”他補(bǔ)充道。

從打造數(shù)字化追溯系統(tǒng),到應(yīng)用各種數(shù)字化工具,再到引入機(jī)器人和視覺系統(tǒng),整個(gè)工廠變得更加聰明、高效。

為了解決錯(cuò)裝、漏裝等裝配環(huán)節(jié)問題,每個(gè)工作站都通過連鎖系統(tǒng)實(shí)行“互鎖”模式:前一個(gè)環(huán)節(jié)發(fā)生錯(cuò)誤,就進(jìn)入不到下一道工序,這確保了客戶投訴率保持在百萬分之五十以下。

近三年來,這座智能制造的全球“燈塔工廠”持續(xù)發(fā)光發(fā)亮:生產(chǎn)效率連續(xù)保持兩位數(shù)提高,客戶投訴率每年也平均呈兩位數(shù)下降……

光講擰螺絲就可以出本書

裝配工藝經(jīng)理羅慧萍快人快語,十分干練。談及數(shù)字化之路,她笑著說:“光是講擰螺絲的事,就可以出本書!”

組裝一臺(tái)壓縮機(jī),通常需要緊固十多顆螺絲。過去工人緊固螺絲,使用手動(dòng)咔噠扳手或氣動(dòng)扳手。由于這些定扭扳手沒有數(shù)據(jù)采集功能,難免出現(xiàn)漏擰或者擰不到位現(xiàn)象,留下質(zhì)量隱患。

2012年,工廠引進(jìn)了一家知名品牌的電動(dòng)扳手,不但力矩可以校準(zhǔn),還可以采集上傳作業(yè)過程的所有數(shù)據(jù)。

新工具雖帶來流程變革,實(shí)際效率卻提升有限。工廠管理層提出,有沒有能同時(shí)緊固兩顆螺絲的扳手?

這種非標(biāo)工具需求,讓設(shè)備供應(yīng)商和廠里的工程師犯了難。雖然多螺絲同時(shí)緊固在別的行業(yè)有解決方案,但由于生產(chǎn)工藝和產(chǎn)品精度差異,大家一開始都覺得不可能,不過大家沒有放棄,硬著頭皮鉆研攻關(guān),結(jié)果竟真做出來了。

2016年,工人們用上了針對(duì)壓縮機(jī)生產(chǎn)工藝定制的雙頭緊固扳手機(jī)構(gòu),動(dòng)作效率提高了約50%,勞動(dòng)強(qiáng)度卻同步降低了。

沒多久,管理層又提出新要求,“既然兩顆螺絲可以同時(shí)擰,何不試試四顆螺絲一起擰?”

羅慧萍又帶領(lǐng)團(tuán)隊(duì)反復(fù)設(shè)計(jì)、試驗(yàn),直到2018年,工作站用上了四頭緊固扳手。生產(chǎn)線還設(shè)置了光電防錯(cuò)和順序防錯(cuò),確保工人進(jìn)行正確的操作。

一旦嘗到效率的甜頭,升級(jí)沖動(dòng)變得難以抑制。隨著一條新生產(chǎn)線上馬,他們決定采用自動(dòng)送釘機(jī)構(gòu)、工業(yè)視覺系統(tǒng)及機(jī)器人自動(dòng)緊固系統(tǒng),通過自動(dòng)拍照識(shí)別緊固孔位置,實(shí)現(xiàn)了壓縮機(jī)螺絲全自動(dòng)緊固。

就這樣,一顆倔強(qiáng)的螺絲終于完成了自動(dòng)化數(shù)字化改造,徹底解放了工人的雙手,實(shí)現(xiàn)了“機(jī)器換人”的歷史性轉(zhuǎn)變。

過去10年間,這家工廠的員工一直在600人左右,年產(chǎn)量卻從20多萬臺(tái)攀升至近60萬臺(tái),組裝單臺(tái)產(chǎn)品的平均耗時(shí)也從160秒減至60秒。

2003年入廠的周利,是壓縮機(jī)產(chǎn)線最早的20名工人之一。從普通員工成為生產(chǎn)大領(lǐng)班,他始終在一線生產(chǎn)崗位,對(duì)數(shù)字化改造的體會(huì)更直接。

“兩個(gè)工作站相隔不過三四米遠(yuǎn),過去一天來回就要走上兩萬多步,還得把20多斤重的金屬件反復(fù)舉起400多次。”周利的話里透出當(dāng)年的辛苦。

值得一提的是,廠里設(shè)立了針對(duì)生產(chǎn)過程改善的建議墻,不少金點(diǎn)子就是由一線工人提出來的。截至目前,每月召開的流程改善大會(huì)已持續(xù)了200多次,形成持續(xù)改善生產(chǎn)流程的工廠文化。

工廠剛啟用自動(dòng)送釘機(jī)構(gòu)時(shí),若螺絲帽直徑超標(biāo)就會(huì)卡殼,必須取出后才能恢復(fù)運(yùn)行。周利班組根據(jù)員工建議,設(shè)計(jì)了一個(gè)專門攔截超標(biāo)螺絲“過濾門”,巧妙解決了這一難題。

張瑞興稱,自己從未缺席過一次流程改善大會(huì)。他頗為自豪地說,員工對(duì)于生產(chǎn)流程改造的積極參與,是全球“燈塔工廠”可持續(xù)發(fā)展的重要保證。

焊接機(jī)器人當(dāng)上搬運(yùn)工

天津丹佛斯打造全球“燈塔工廠”,其實(shí)“走過一些歪路,也吃過一些虧”。

2018年,扳手供應(yīng)商推出智能扳手,與升級(jí)前的脈沖式扳手相比,新產(chǎn)品力矩更加精準(zhǔn)可控。

現(xiàn)場(chǎng)工人使用后卻發(fā)現(xiàn),由于螺絲表面經(jīng)常附著一些焊渣,導(dǎo)致摩擦力增加,智能扳手經(jīng)常出現(xiàn)誤判。

“它誤以為夾緊了,其實(shí)是假到位,有可能導(dǎo)致壓縮機(jī)泄漏。”張瑞興說。

所幸工廠有一批善于學(xué)習(xí)的工程師,設(shè)計(jì)出角度控制法替代力矩控制法——假設(shè)擰緊一顆螺絲需要50牛,先將智能扳手設(shè)置為40牛,然后再增設(shè)一個(gè)角度值,確保夾緊,杜絕質(zhì)量隱患。

無獨(dú)有偶。為了給機(jī)器人配上一雙“慧眼”,實(shí)現(xiàn)工件按需要無序抓取,也讓他們糾結(jié)過一段時(shí)間。

2017年,廠里引入配備3D相機(jī)的機(jī)器人。在實(shí)驗(yàn)室里,3D相機(jī)跟機(jī)器人協(xié)作流暢,抓取準(zhǔn)確性高。工程師們興高采烈把機(jī)器人接回廠里,卻發(fā)現(xiàn)它們“水土不服”了。

工程客戶質(zhì)量經(jīng)理邊疆回憶:“在實(shí)驗(yàn)室它們一抓一個(gè)準(zhǔn),到了車間怎么抓都不準(zhǔn)。國(guó)內(nèi)外專家都請(qǐng)教了一遍,還是不行。”

那段時(shí)間,弋國(guó)成在一直在實(shí)驗(yàn)室和工廠車間來回跑。“這條線50多個(gè)型號(hào)混產(chǎn),零部件看著都差不多,相機(jī)識(shí)別難度很大,最后只能為機(jī)器人更換其它品牌的工業(yè)相機(jī)。”他解釋說。

目前,這家工廠一共引進(jìn)了約50臺(tái)機(jī)器人,用于焊接、噴涂、裝配等勞動(dòng)力繁重的工序。

“很多工序被機(jī)器人取代了,比如內(nèi)裝線原來每班需要9名作業(yè)員,現(xiàn)在是5名作業(yè)員和6臺(tái)機(jī)器人。”周利說。

說來有趣,第一批進(jìn)廠的焊接機(jī)器人,一年后被工程師們“馴服”,改行專門干重活的“搬運(yùn)工”。

“焊接機(jī)器人相對(duì)便宜,加上我們已經(jīng)吃透了這些機(jī)器,為了節(jié)約成本臨時(shí)讓它們干起了搬運(yùn)工。”邊疆補(bǔ)充說。

焊接機(jī)器人最多能舉50公斤的重物,一開始還能勝任,隨著需要搬運(yùn)的大件越來越多,后來實(shí)在搬不動(dòng)了,廠里才購(gòu)買了專業(yè)的搬運(yùn)機(jī)器人。

天津丹佛斯大部分智能化升級(jí)改造,都是由其設(shè)備工程師與供應(yīng)商合作完成,充滿了“土洋”結(jié)合的色彩,這也為其培養(yǎng)了一批出色的工程師。他們或精于設(shè)備改造,或精于系統(tǒng)開發(fā),或既懂技術(shù)又會(huì)管理,形成了企業(yè)級(jí)智能制造人才梯隊(duì)。

“我們追求精益制造,就是要讓復(fù)雜流程簡(jiǎn)單化,簡(jiǎn)單流程標(biāo)準(zhǔn)化。選擇的技術(shù)和工藝可能不是最先進(jìn),但一定是最實(shí)用的。”張瑞興總結(jié)道。

最近,他還向同事推薦了一本書《減法》,“這本書提醒我們不要走極端,化繁為簡(jiǎn)來實(shí)現(xiàn)數(shù)字化轉(zhuǎn)型。”

燈塔就得讓別人看到你的光

不久前,廠里一位分管數(shù)字化的生產(chǎn)經(jīng)理,被南方一家企業(yè)高薪聘用,對(duì)方看重的正是丹佛斯在數(shù)字化改造方面的成效。

張瑞興樂見這種人才流動(dòng),“作為‘燈塔工廠’,就應(yīng)該告訴別人應(yīng)該怎么走,讓別人看到你的光。”

今年是羅慧萍入廠的第13個(gè)年頭,“剛來那幾年,我們更多是被供應(yīng)商牽著走,現(xiàn)在慢慢地開始拽著他們走。”

“這些年,他們提的需求確實(shí)越來越多,也越來越細(xì)致。很多需求對(duì)我們來說是全新的,也是倒逼我們成長(zhǎng)的。”弋國(guó)成說,自己的很多客戶點(diǎn)名要去天津丹佛斯參觀學(xué)習(xí)。

丹佛斯商用壓縮機(jī)在裝配過程中,需要對(duì)內(nèi)部上下兩根軸承進(jìn)行同軸度調(diào)整,允許誤差值須控制在0.04毫米以內(nèi),這是愛迪科技從未遇到過的挑戰(zhàn)。

“丹佛斯在丹麥的工廠有這種應(yīng)用案例,我們認(rèn)真學(xué)習(xí)吃透了其中的原理,加上自己的創(chuàng)新,幫助天津工廠實(shí)現(xiàn)了這一應(yīng)用的落地。”弋國(guó)成說。

這位當(dāng)年從天津摩托羅拉走出來的工程師認(rèn)為,在天津甚至全國(guó),自動(dòng)化行業(yè)的進(jìn)步,離不開國(guó)外先進(jìn)制造企業(yè)在國(guó)內(nèi)的落地。

“摩托羅拉來到天津后,很快吸引幾家新加坡企業(yè)過來從事非標(biāo)服務(wù),然后又慢慢帶動(dòng)了天津非標(biāo)自動(dòng)化這一行業(yè)的發(fā)展。”弋國(guó)成說。

2021年,丹佛斯總部將美國(guó)壓縮機(jī)工廠關(guān)閉,所有產(chǎn)品搬至天津工廠生產(chǎn),包括200多個(gè)型號(hào)10萬臺(tái)商用壓縮機(jī)訂單。2022年,企業(yè)計(jì)劃投資3億元,引進(jìn)和新建10余條高尖端的新產(chǎn)線,每年預(yù)計(jì)為該工廠帶來8億元的新增產(chǎn)值。

同年,總投資近1.4億元的“全球制冷研發(fā)測(cè)試中心”簽約天津,成為丹佛斯落戶天津以來的第六次,也是最大一次增資,顯示這家外資企業(yè)對(duì)中國(guó)市場(chǎng)和中國(guó)制造的信心。

67年前,我國(guó)制造的第一臺(tái)電冰箱“雪花”在北京誕生。最關(guān)鍵的部件——制冷壓縮機(jī),就來自遙遠(yuǎn)的北歐丹佛斯。

27年前,丹佛斯商用壓縮機(jī)落戶天津武清,成為其扎根中國(guó)市場(chǎng)的首個(gè)工廠。如今,中國(guó)已經(jīng)成為這家北歐企業(yè)在全球第二大區(qū)域市場(chǎng)和最大的采購(gòu)市場(chǎng)。

“在我們集團(tuán)內(nèi)部,丹佛斯天津工廠的數(shù)字化程度在第一檔次,這和中國(guó)市場(chǎng)和中國(guó)整體的經(jīng)濟(jì)科技發(fā)展很大關(guān)系。”張瑞興并不掩飾對(duì)自己供職的這家工廠的自豪之情。(記者劉荒、黃海波、李坤晟、張典標(biāo))